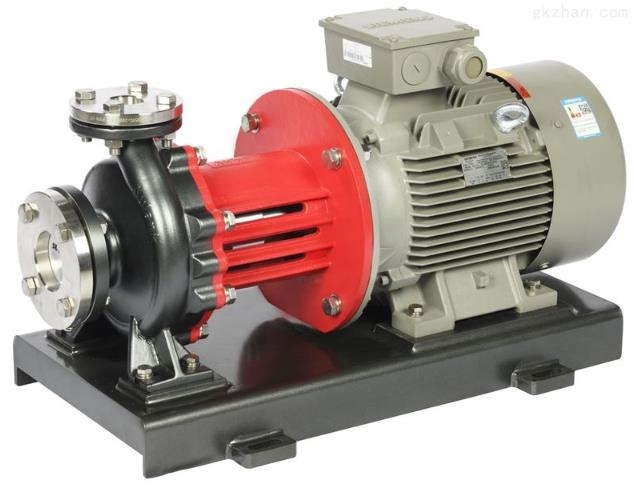

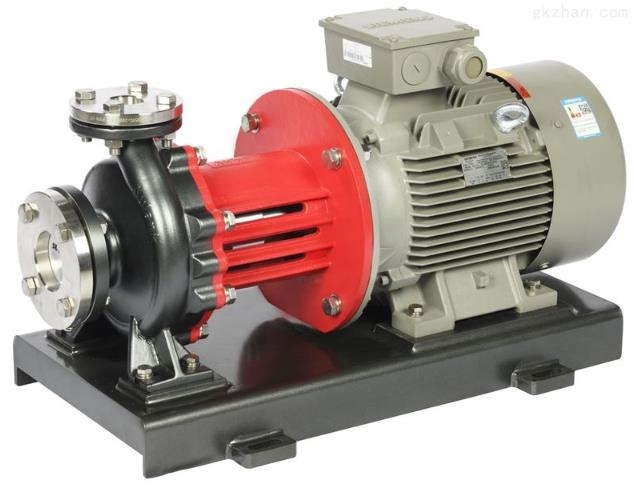

在化工、制药及电子半导体等强腐蚀性介质输送场景中,

耐腐蚀磁力泵凭借无泄漏、0污染的磁力耦合传动特性,成为关键设备。其安装质量直接影响运行稳定性与使用寿命,需从基础设计、管路配置到运行调试全流程精准把控。

一、基础安装:稳固与减震的双重保障

安装位置需选择平坦且远离振动源的区域,预留至少泵体直径1.5倍的维护空间。混凝土基础施工时,预埋地脚螺栓孔需比螺栓直径大20-30mm,灌入高强度无收缩水泥浆后,待72小时硬化再锁紧螺母。对于振动敏感场景,采用橡胶减震垫与弹簧复合减震器,可降低振动传递率超80%。

二、管路系统:流体力学优化设计

入口管径需≥泵吸入口直径,且长度控制在5米以内,减少气蚀风险。当吸入液位低于泵轴线时,需在入口管路安装DN50以上底阀,并配置真空引水装置。出口管路需设置止回阀与排气阀,对于扬程超过15米的系统,止回阀应安装在泵出口1米内,防止停机水锤冲击。

三、电气与安全:防爆防腐双防护

电机接线盒需朝向安全区域,电缆穿线管采用防爆挠性管,IP防护等级达IP55以上。对于输送易燃介质场景,电机需配置防爆认证,并设置静电接地装置。

四、调试与运维:智能监测预维护

启动前需手动盘车确认无卡滞,点动测试电机转向与泵标识一致。运行初期每2小时记录振动、温度数据,当轴承温升超过65℃或振动值>0.1mm时,需立即停机检修。

从基础减震到智能运维,耐腐蚀磁力泵的安装需融合流体力学、材料科学与物联网技术。通过标准化安装流程与数字化监测手段,可实现设备全生命周期成本降低40%,为强腐蚀工况提供可靠的动力保障。

更新时间:2025-12-26

更新时间:2025-12-26 点击次数:199

点击次数:199